BLOGBEITRAG

2024: Vier Automatisierungstrends und ihre Folgen

Trend 1: Arbeitskräftemangel

Überall in Europa kämpfen Unternehmen damit, Arbeitskräfte für einfache, manuelle Tätigkeiten zu finden und nach der Einlernphase auch zu halten. Demografische und kulturelle Veränderungen führen zunehmend dazu, dass Arbeitskräfte immer weniger bereit sind, manuelle Tätigkeiten oder eintönige Aufgaben auszuführen. Die Zeit der Handarbeit neigt sich zügig dem Ende entgegen.

Trend 2: Variantenvielfalt (High Mix/Low Volume)

Allen Standardisierungsansätzen wie Baukästen, Modulgruppen und ähnlichen zum Trotz steigt die Produktvielfalt und Variantenanzahl immer weiter an. Dies stellt besonders die Automatisierung vor enorme Herausforderungen und erschwert es, Produktionsabläufe oder einzelne Teilprozesse zu vereinfachen. Die Produktion muss sich flexibel auf die Eigenheiten jeder einzelnen Variante einstellen können und so aufgestellt sein, dass auch kleine Chargen wirtschaftlich hergestellt werden können.

Trend 3: Komplexere Bauteile

Komplexität wird nicht allein über Variantenvielfalt getrieben. Auch die elektronische Integration in mechatronischen Produkten und Subsystemen nimmt immer weiter zu. Bauteile werden immer häufiger mit Sensorik, Netzwerk- und Computerkomponenten ausgestattet. Dadurch steigt der Anspruch an den Gesamtproduktionsprozess, da in immer mehr Teilschritten nun sehr empfindliche Bauteile hochpräzise gefertigt und montiert werden müssen. Ungenauigkeiten und zu grobe Handlingvorgänge können schnell zum Bauteildefekt führen, wenn einzelne elektrische Komponenten beschädigt werden.

Trend 4: Kürzere Lieferzeiten im Konflikt mit größeren Supply Chain Hindernissen

Kürzere Produktlebenszyklen, Just-in-Time und Just-in-Sequence Anforderungen, höherer Wettbewerbsdruck und vieles mehr zwingen Produzenten zu kürzeren und präzise planbaren Lieferzeiten. Gleichzeitig sorgen eine überlastete Logistik, geopolitische Instabilitäten, starke Preisschwankungen und vieles mehr für größere Supply Chain Hindernisse. Die zeitlichen und organisatorischen Anforderungen an die Produktion sind dadurch zuletzt massiv angestiegen. Sie muss resilienter gegenüber nicht vorhersehbaren Veränderungen in der Lieferkette werden.

Wie kann man diesen Trends begegnen?

Der offensichtlichste Ansatz, dem Rückgang verfügbarer Arbeitskräfte zu begegnen, ist wohl die automatisierte Fertigung, die gleichzeitig weitere Vorteile wie Qualitätsgewinn und -sicherung sowie Produktivitätssteigerung mit sich bringen kann. Dem entgegen stehen allerdings die drei anderen aktuellen Trends, die eine wirtschaftliche Automatisierung bei klassischer Herangehensweise oft verhindern. Es müssen also neue Konzepte gedacht, integriert und umgesetzt werden.

Als Lösung kommen nur Verfahren in Frage, die für eine Kombination des Besten aus beiden Welten stehen: Die robotische Automatisierung muss um die Flexibilität der menschlichen Fähigkeiten erweitert werden.

Eine aussichtsreiche Lösung sind taktile, räumlich sehende, sich flexibel und überwiegend selbst konfigurierende Roboter, die vielseitig einsetzbar sind. Mit der Möglichkeit, sich selbstständig zu orientieren und neu einzurichten, können Herausforderungen wie Variantenvielfalt, komplexe Bauteile sowie die hohen zeitlichen Anforderungen adressiert werden, ohne in jedem Schritt auf die Flexibilität eines Menschen zurückgreifen zu müssen.

Die grundlegende Hardware, d.h. Roboter und Sensorik, ist bereits ausreichend verfügbar. Die große Herausforderung ist es, die Komponenten so zu kombinieren, dass ein Mehrwert für den jeweiligen Produktionsprozess entsteht. Und das, ohne die Wirtschaftlichkeit für den Anlagenbetreiber negativ zu beinträchtigen. Da die Prozesse immer komplexer werden, wird auch die Programmierung der Anlagen anspruchsvoller. Die Anzahl der einzustellenden Parameter und deren Zusammenhänge können schnell so umfangreich werden, dass sie für einen Prozessentwickler nicht mehr in angemessener Zeit lösbar sind.

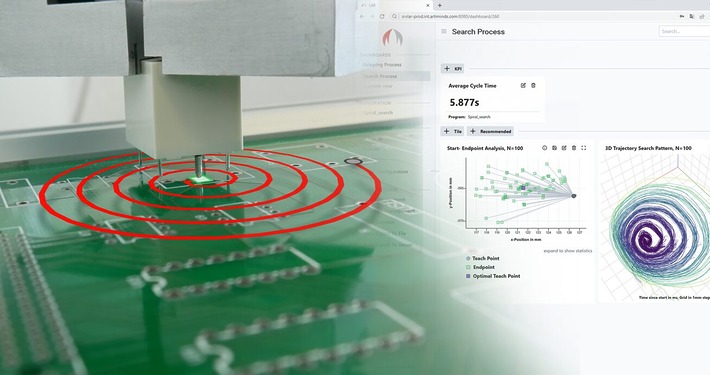

Gleichzeitig sind die Fähigkeiten des Sehens und Fühlens und deren Integration in klassische Industrieroboter ein zukünftig unverzichtbarer Ansatz, der einheitlich angegangen werden kann. Komplexe Software muss nur einmal programmiert werden und kann auf verschiedene Prozesse angewandt werden. Im besten Fall können die Prozesse durch Sensordaten automatisch angepasst, also datengetrieben optimiert werden. Das eröffnet Optimierungspotenziale, die selbst durch menschliche Experten nicht erreichbar sind.

Die Herausforderung ist es, eine Art der Roboterprogrammierung zu ermöglichen, mit der bestehende Prozesse und Prozess-Entwicklungsmethoden möglichst leicht adaptierbar sind. Kein produzierender Betrieb kann auf einen Schlag die gesamte Produktion umstellen und seine Anlagen austauschen. Einzelne Produktionsschritte müssen daher leichtgewichtig um die neuen Fähigkeiten erweitert werden können.

Flexibel durch softwaregetriebene Robotik

Der essentielle Kern adaptiver Robotik ist also intelligente Software: Sowohl die Programme, die auf der Robotersteuerung ausgeführt werden, als auch die Werkzeuge für ihre zielgerichtete Implementierung und Wartung müssen datengetrieben sein. Da auch hier Trend eins – der Fachkräftemangel – relevante Auswirkungen zeigt, kommt neben der Automatisierung der Produktion auch die Automatisierung der Entwicklung von Produktionsprozessen, z.B. durch den Einsatz von KI, ins Spiel.

Die Märkte von Morgen stehen den produzierenden Unternehmen offen, die die Chancen softwaregetriebener Robotik am schnellsten und konsequentesten zu nutzen wissen.

Um die Unternehmen dabei zu unterstützen, neuen und wechselnden Anforderungen gerecht zu werden, hat sich ArtiMinds Robotics auf die Entwicklung von Softwarelösungen spezialisiert, die das automatische Generieren von adaptiven, flexiblen und robusten Produktionsprozessen ermöglichen. Die Stärken der Softwarelösungen liegen in der vereinfachten Integration taktiler, räumlich sehender Roboter in datengetriebene Prozessautomatisierung sowie in der schrittweisen Integration modernster Technologien wie Künstliche Intelligenz. Und das unter Berücksichtigung von Robustheit, Nachvollziehbarkeit und Kompatibilität mit bestehenden Gegebenheiten. So kann der Automatisierungsgrad einzelner Produktionsschritte sukzessive erhöht werden. Darüber hinaus ermöglichen sie eine verlässliche, datengetriebene, automatisierte Entwicklung und Optimierung von Roboterprogrammen. Die Unterstützung durch Software von ArtiMinds reduziert den Aufwand manueller Roboterprogrammierung und erlaubt produzierenden Unternehmen eine schnellere und flexiblere Anpassung an zukünftige Trends.

Mit diesem Robotik-Whitepaper wollen wir Sie bei Ihren Automatisierungsplänen unterstützen. Und damit Sie typische Fallstricke beim Einsatz von Robotern vermeiden, beleuchten wir die Top 5 der unterschätzten Herausforderungen und Stolpersteine beim Einstieg in die Robotik und geben Ihnen hilfreiche Tipps & interaktive Checklisten an die Hand.

Sie möchten die Montage von Steckern, Kabeln, Leiterplatten oder die Bestückung von THT-Bauteilen mit Robotern automatisieren? Mit ArtiMinds RPS bringen Sie Ihrem Roboter den präzisen Umgang mit empfindlichen Bauteilen bei.

VIELMEHR als nur EINFACHE ROBOTERPROGRAMMIERUNG: Mit RPS schaffen Sie die prozessübergreifende Standardisierung – von der Planung, über die Programmierung bis hin zur Instandhaltung.